La importancia del mantenimiento en bombas de tornillo

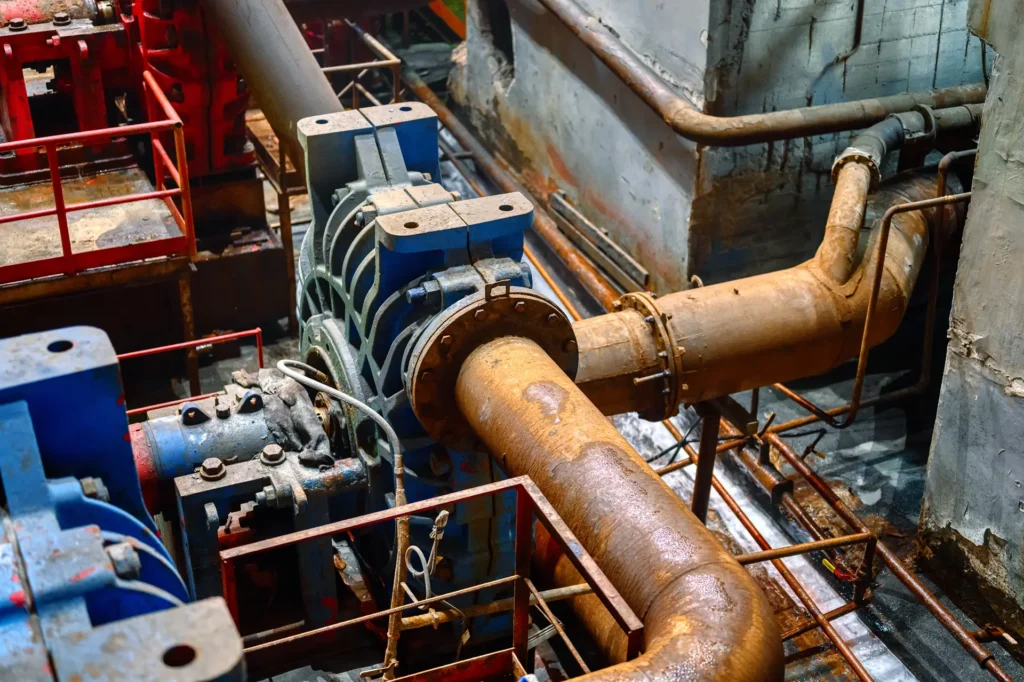

Las bombas de tornillo son equipos esenciales en sectores industriales donde se requiere un flujo constante y estable de fluidos, incluso en condiciones operativas exigentes. Su diseño helicoidal permite manejar líquidos de alta viscosidad, mezclas con sólidos suspendidos o productos sensibles al cizallamiento, lo que las hace indispensables en minería, petróleo y gas, plantas químicas, alimentarias y de tratamiento de aguas industriales.

En estos entornos, el mantenimiento preventivo no es solo una práctica recomendada, sino una estrategia clave para proteger la inversión y mantener la continuidad operativa. Un programa de cuidado adecuado reduce el desgaste prematuro, previene fallas mecánicas y optimiza el consumo energético del sistema. Además, mejora la confiabilidad del proceso y el retorno de inversión (ROI) al disminuir los costos de reparación y los tiempos de inactividad.

Existen distintos tipos de bombas de tornillo, cada una con características específicas según el tipo de aplicación. La bomba de tornillo simple destaca por su capacidad para manejar fluidos con baja o media viscosidad, mientras que las bombas de doble tornillo ofrecen mayor estabilidad de caudal y eficiencia en la manipulación de líquidos más densos o con presencia de partículas sólidas. Comprender las diferencias entre estos modelos es fundamental para aplicar las rutinas de mantenimiento correctas y asegurar un rendimiento constante.

Fundamentos del mantenimiento preventivo en bombas de tornillo

El mantenimiento preventivo en una bomba de tornillo tiene como objetivo principal minimizar paradas no programadas y extender la vida útil del equipo. Este enfoque permite detectar y corregir signos de desgaste antes de que deriven en averías costosas, garantizando que el sistema mantenga su eficiencia hidráulica y su desempeño operativo dentro de los parámetros del fabricante.

Entre las tareas esenciales se incluyen la inspección visual periódica, la lubricación adecuada de rodamientos y componentes móviles, y la verificación de la temperatura de operación para evitar sobrecalentamientos. Asimismo, es fundamental revisar el apriete de conexiones y fijaciones, ya que la vibración continua puede aflojar elementos mecánicos y generar fugas o desalineaciones.

Un aspecto clave para lograr resultados sostenibles es la implementación de un programa de mantenimiento planificado, diseñado en función del tipo de fluido bombeado, el número de horas de operación y las condiciones ambientales. Este enfoque permite adaptar la frecuencia de inspección y las acciones de mantenimiento a las exigencias reales del proceso, optimizando recursos y reduciendo riesgos de falla inesperada.

Inspecciones periódicas y monitoreo de condiciones

Las inspecciones periódicas son esenciales para mantener el rendimiento y la confiabilidad de una bomba de tornillo en operación continua. Durante estas revisiones, se deben evaluar los componentes críticos como los tornillos, los sellos mecánicos, los rodamientos y la carcasa. Un control visual y funcional de estas partes permite detectar deformaciones, fugas o acumulación de residuos que puedan comprometer la eficiencia hidráulica del sistema.

Entre los principales indicadores de desgaste se incluyen fugas de fluido, ruidos inusuales, vibraciones anormales y una reducción en el caudal de bombeo. Estos síntomas suelen anticipar problemas de alineación, deterioro de los sellos o desgaste excesivo de los tornillos. Identificar estas señales a tiempo facilita intervenciones preventivas que evitan daños mayores o paradas no planificadas.

La incorporación de monitoreo predictivo mediante sensores de temperatura y vibración ha transformado las estrategias de mantenimiento industrial. Estos sistemas permiten analizar el comportamiento dinámico del equipo y detectar variaciones fuera de rango antes de que se produzca una avería. Con esta información, los equipos de mantenimiento pueden programar intervenciones precisas, optimizar repuestos y mejorar la disponibilidad operativa.

Por último, mantener un registro detallado de mantenimiento resulta indispensable. Documentar inspecciones, reemplazos y ajustes realizados ayuda a identificar patrones de falla recurrentes y a planificar paradas técnicas programadas con base en datos reales, reduciendo costos y maximizando la vida útil de la bomba.

Problemas comunes y sus soluciones prácticas

Las bombas de tornillo, aunque robustas y confiables, pueden experimentar ciertos problemas operativos que afectan su desempeño. Conocer sus causas y aplicar soluciones oportunas es clave para preservar la eficiencia del sistema.

1. Fugas o pérdida de presión:

Las fugas suelen deberse a sellos desgastados, un montaje incorrecto o conexiones flojas. Es fundamental revisar periódicamente el estado de los sellos y sustituirlos siguiendo las especificaciones del fabricante. Un montaje cuidadoso y el uso de juntas de calidad garantizan una operación estanca y estable.

2. Vibraciones o ruidos anormales:

El exceso de vibración o ruido indica con frecuencia desalineación del eje o rodamientos deteriorados. En estos casos, se recomienda verificar la alineación del conjunto motriz y reemplazar los rodamientos que presenten juego o fatiga. El balanceo adecuado de los tornillos también contribuye a reducir este tipo de síntomas.

3. Bloqueos o atascos en los tornillos (“zuecos”):

La acumulación de partículas sólidas o sedimentos puede obstruir el tornillo, reduciendo el caudal o deteniendo el equipo. Una rutina de limpieza periódica y el uso de filtros o sistemas de prefiltrado ayudan a evitar bloqueos. Además, inspeccionar el tornillo en busca de residuos duros o abrasivos previene daños en las superficies helicoidales.

4. Desgaste por fluidos abrasivos:

Cuando la bomba maneja líquidos con arena, lodos u otros materiales abrasivos, los tornillos y la carcasa sufren un desgaste acelerado. En estos casos, se recomienda emplear componentes fabricados con aleaciones resistentes al desgaste o con recubrimientos protectores, así como acortar los intervalos de inspección.

5. Sobrecalentamiento del equipo:

El aumento de temperatura puede deberse a falta de lubricación, exceso de carga o una presión de trabajo superior a la recomendada. Mantener un control estricto del nivel y calidad del lubricante, junto con la verificación de la curva de rendimiento, permite mantener el sistema dentro de su rango operativo óptimo y evitar daños térmicos en los componentes internos.

Buenas prácticas operativas para extender la vida útil

La correcta operación de una bomba de tornillo es tan importante como su mantenimiento. Seguir buenas prácticas diarias garantiza un rendimiento estable, reduce el desgaste prematuro y prolonga la vida útil del equipo, especialmente en entornos industriales con altas exigencias operativas.

En primer lugar, es esencial mantener la bomba dentro de los límites de temperatura y presión recomendados por el fabricante. Operar fuera de estos parámetros puede generar sobrecargas mecánicas, deformaciones en los tornillos o daños en los sellos. Un control constante de la presión de descarga y la temperatura del fluido ayuda a prevenir este tipo de situaciones y mantener la eficiencia del sistema.

Asimismo, es fundamental verificar los niveles y la calidad del fluido bombeado. La presencia de contaminantes, aire o partículas sólidas puede afectar la precisión del bombeo y acelerar el desgaste interno. En sistemas hidráulicos o de lubricación, el uso de fluidos limpios y compatibles con los materiales del equipo es una medida clave para preservar su integridad y evitar fallas prematuras.

Otro aspecto crucial es asegurar la correcta alineación del sistema motriz entre el motor, acoplamientos y la bomba. Una desalineación mínima puede generar vibraciones, pérdida de potencia y deterioro progresivo de los rodamientos. Por ello, se recomienda realizar verificaciones periódicas de alineación con instrumentos de precisión y reajustar si es necesario.

Finalmente, la capacitación del personal técnico desempeña un papel decisivo. Los operadores deben conocer los procedimientos específicos de arranque, parada y purgado, así como los límites operativos del equipo. La formación continua permite identificar anomalías tempranas, aplicar protocolos adecuados de mantenimiento y garantizar que la bomba opere de forma segura y eficiente en cualquier condición.

Pregunta 1: ¿Cómo puede implementarse un sistema de control automatizado para garantizar que la bomba de tornillo opere siempre dentro de sus límites de temperatura y presión?

Respuesta: Se puede integrar un sistema de monitoreo SCADA o PLC con sensores de presión y temperatura conectados al panel de control. Estos dispositivos permiten registrar valores en tiempo real y generar alertas automáticas cuando se exceden los umbrales definidos. De esta forma, los operadores pueden intervenir de inmediato o detener el equipo antes de que ocurra un daño mecánico o térmico.

Pregunta 2: ¿Qué tipo de pruebas o análisis se recomienda realizar para evaluar la calidad del fluido bombeado?

Respuesta: Dependiendo del tipo de fluido, se pueden aplicar pruebas de viscosidad, contenido de sólidos, pH, y análisis de partículas. En aplicaciones hidráulicas o de lubricación, se utilizan análisis de laboratorio (como conteo ISO de partículas o espectrometría) para determinar si el fluido conserva sus propiedades químicas y físicas dentro del rango adecuado.

Pregunta 3: ¿Con qué frecuencia debería verificarse la alineación entre el motor y la bomba en una instalación industrial?

Respuesta: En general, se recomienda realizar una verificación de alineación al menos cada seis meses o después de cualquier intervención mecánica significativa, como el reemplazo de rodamientos o el ajuste de acoplamientos. En entornos de alta vibración o con operación continua, puede ser necesario reducir este intervalo a cada tres meses para evitar desbalances y mantener la eficiencia del sistema.

Cuándo recurrir a soporte técnico especializado

Aunque una bomba de tornillo está diseñada para ofrecer un funcionamiento prolongado con el mantenimiento adecuado, existen situaciones en las que la intervención de un servicio técnico especializado se vuelve indispensable. Algunos indicadores clave incluyen vibraciones persistentes, fugas repetitivas, caídas de presión inusuales o un consumo energético anómalo. También se recomienda acudir a un especialista si el equipo presenta daños en los tornillos, fallas eléctricas o si las reparaciones realizadas internamente no logran restablecer su rendimiento original.

Contar con la asistencia de profesionales certificados permite realizar un diagnóstico preciso y una reparación integral conforme a las especificaciones del fabricante. Los programas de mantenimiento correctivo y preventivo ofrecidos por empresas especializadas incluyen inspecciones técnicas, análisis de vibración y temperatura, reemplazo de componentes críticos y calibración del sistema. Estas acciones no solo minimizan el riesgo de fallas imprevistas, sino que también ayudan a optimizar la eficiencia hidráulica y energética del equipo.

En Uruguay, ofrecemos servicios técnicos certificados para bombas industriales, incluyendo bombas de tornillo simples y bombas de doble tornillo. Disponemos de talleres equipados, personal calificado y repuestos originales, lo que garantiza una reparación confiable y una rápida reincorporación del equipo a la operación. Su experiencia local representa una ventaja significativa para industrias que buscan soporte técnico inmediato y con estándares internacionales.

Recomendaciones finales para responsables de mantenimiento y compras

Para maximizar el rendimiento y la durabilidad de una bomba de tornillo, es recomendable integrar mantenimiento, diagnóstico y control de rendimiento dentro de una misma estrategia operativa. Este enfoque integral permite evaluar el estado del equipo en tiempo real, anticipar posibles desviaciones y planificar intervenciones sin afectar la producción.

Asimismo, los responsables de compras y mantenimiento deben considerar el costo total de propiedad (TCO) al evaluar una bomba nueva o un servicio técnico. Este concepto abarca no solo el precio inicial del equipo, sino también los gastos de energía, mantenimiento, repuestos y tiempo de inactividad. Una inversión inicial más alta en una bomba de mayor calidad o en servicios de mantenimiento certificados suele traducirse en un menor costo operativo a largo plazo.

Por último, mantener registros detallados y un seguimiento digital del historial del equipo es una práctica esencial. Documentar inspecciones, reparaciones, reemplazos y resultados de monitoreo predictivo facilita la toma de decisiones informadas y la planificación de presupuestos. Además, esta trazabilidad técnica contribuye a mejorar la seguridad operativa y la eficiencia en la gestión de activos industriales.